ミニマルファブ構想について

ミニマルファブ構想とは

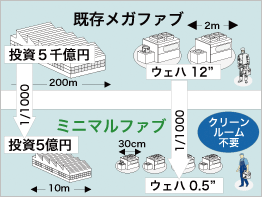

産総研では、多品種少量および変種変量生産ニーズに適応した、新しい半導体システムの姿~ミニマルファブモデルを提案している。 工場ラインと試作ラインの投資規模を大幅にコンパクト化して行くことで、コスト競争力だけでなく、 研究開発直結型であることを高付加価値の源泉とし、 一方で変種変量の潜在市場を獲得してゆく。 この新しい産業として最初に現れる実用未来生産システムでは、1ラインの投資額は従来のメガファブと比べ数千分の1の、およそ5億円程度である。 このシステムは、(1)ハーフインチ径ウェハ、(2)装置サイズ30cm幅、(3)局所クリーン化生産システムによるクリーンルームレス、という3つの特徴を有する。

開発推進体制

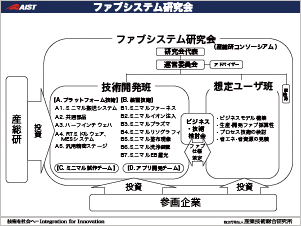

この新たな生産システムを創造するための包括的な組織、産総研コンソーシアム・ファブシステム研究会を2010年1月に設置した。 現在63社7大学3特許事務所3公的機関と産総研から構成されている。発足以来、ミニマルファブを具現化するための研究開発を推進している。 2012年5月には、研究会を母体に、21社と産総研にてミニマルファブ技術研究組合を設立し、開発を加速している。

超小型ミニマル密閉型搬送システムの開発

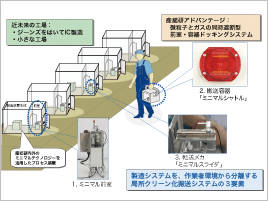

従来の密閉化搬送システムの欠点であった、微粒子発生抑制とガス遮断の両立という技術的課題に対して、 産総研では、それを解決する新技術~微粒子とガス分子を外界から原理的に完全遮断する 局所クリーン化気密洗浄ドッキングシステム(Particle-Lock Airtight Docking: PLAD system)を開発した。 これにより、小型の装置群が、実用生産システムに不可欠な生産管理機構を備えることになる。 プロトタイプ機は2009年初頭に完成し、2010年、10cm角に小型化した実用前室システムPLAD2を開発、2012年末には、真空対応PLADのプロトタイプ初号機の開発に成功した。

ミニマル製造装置群の開発

洗浄装置、露光装置、レジスト塗布・現像装置、加熱装置など、ミニマルファブに必要なミニマル主要装置群は2013年春から受注開始となる予定。 これらミニマル装置には、それぞれPLADシステムが装着されるので、クリーンルーム無しで、超高品質製造ラインが構築できる。 ミニマルシステムにおいては、研究用装置と生産用装置は、仕様が同一のPLADシステムで接続されるので、 研究と開発と生産が、本質的に同一的な初めてのシステムである。

ミニマルファブの特徴(一部)

ステッパー不要、後工程一貫、ハーフインチウェハ単位生産、クリーンルームレス、不況に強い超低投資ファブ、並列ファブで大量生産実現。 日本の小型化技術の結晶化。研究-開発-生産直結型産業。